站内公告:

2024-07-08 14:26:57 点击量:

锂离子电池的化成,就是对制造出来的锂离子电池进行第一次小电流的充电,它的目的在于在负极表面形成一层钝化层,即固体电解质界面膜(SEI膜)。

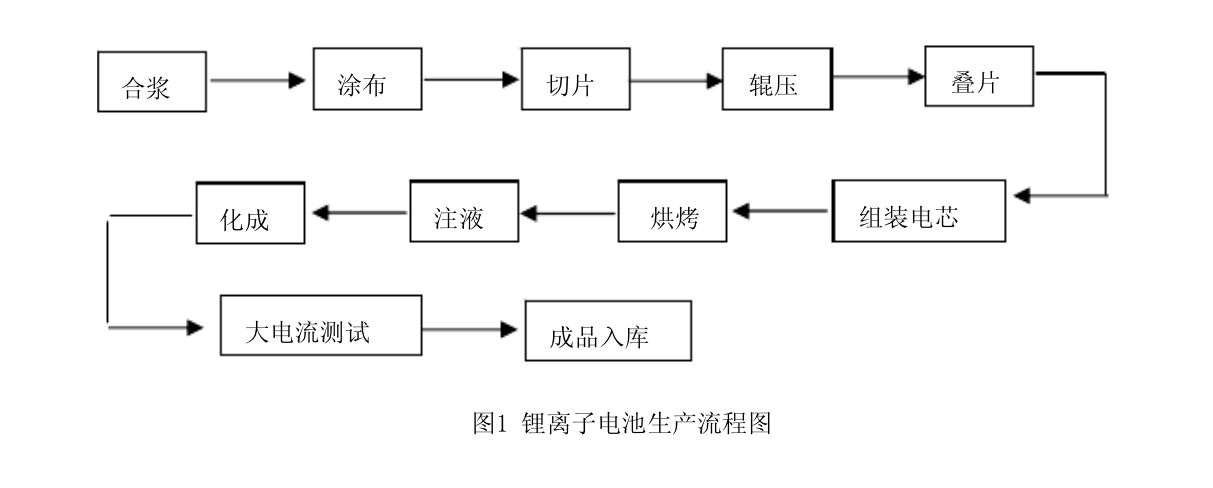

3C锂电池的工艺流程可分为正极拉浆、负极拉浆、正极片、负极片、钢壳装配、注液、检测、包装等。在后半段工艺流程中,3C锂电池的化成、分容关系着电芯一致性、良品率等指标能否达到要求,是电芯激活检测的重要部分。

关于3C锂电池为什么要化成、分容?因为电池的单体电芯生产完成后,受电池生产工艺的制约,在容量、电压、电流、内阻等方面的参数一致性不高,因此需要对电池进行化成、分容来保持3C锂电池电芯的一致性。

3C锂电池的化成是指电池制造完成后,通过充放电的方式将电芯内部的正负极物质激活,改善电池的自放电、充放电性能和储存性能。分容是指电池制造完成后,通过测试电池容量及其他电性能参数,将电池容量进行分级。3C锂电池的化成、分容分别由自动化系统完成。

3C锂电池的化成、分容完成后,还需要对其进行性能测试,测试中可用弹片微针模组作为电流传输的媒介,能起到稳定连接的作用。3C锂电池的性能测试包括基本性能、安全性能、环境性能、电化学性能几大类,弹片微针模组在测试中可通过1-50A范围内的电流,过流能力强大,还有着平均20W次的使用寿命,可有效提高3C锂电池测试效率,保障测试高效安全进行。

什么是电池化成?

电池化成指的是对电池单体进行初次充电的过程,也称为初充或成型。在这个过程中,电池内的正负极材料被充电并形成电化学反应,使电池内部的化学反应体系达到一种稳定的状态,形成SEI膜(固体电解质界面),从而保证电池在以后的使用中有较好的性能表现。

电池化成是电池制造过程中非常重要的一环,也是保证电池品质的关键步骤之一。通过电芯化成,能够使电池内部的各种材料和组件达到更加稳定和均匀的状态,避免出现不必要的安全问题,同时也能够提高电池的容量、循环寿命和性能稳定性。

电池化成的过程包括多个步骤,如初始充电、恒定电流充电、恒定电压充电等。其中,初始充电的目的是让电池内部的化学反应体系快速形成,并激活电池正负极材料的化学性能。恒定电流充电和恒定电压充电则是为了让电池内部的化学反应体系得到更好的稳定,从而保证电池在以后的使用中有更加优秀的性能表现。

电池化成通常包括以下几个步骤:

需要注意的是,不同类型的电池在电芯化成过程中可能存在一些差异,因此需要根据具体的电池类型和制造工艺来进行相应的处理。同时,电芯化成的过程也需要在严格的控制条件下进行,以确保电池的品质和安全性能。

电池化成常见的设置参数

不同类型和规格的电池在化成过程中的充放电设置参数可能会有所不同,一般需要根据具体的电池规格、制造工艺和设计要求进行调整。以下是一些常见电池的化成设置参数:

以上仅是常见电池的化成设置参数,具体的参数需要根据具体的电池类型和规格进行调整。同时,化成过程需要在严格的控制条件下进行,以确保电池的品质和安全性能。

什么是SEI膜?

SEI膜是电化学界面上的一层非常薄的膜,它形成于电解液与电极材料之间。SEI膜是通过化学反应形成的,并且它是由电解液中的溶剂和电极材料表面的反应生成物组成的。SEI膜的形成对于电池的性能和安全性能都有着非常重要的影响,下面是关于SEI膜的一些具体解释:

一.什么是化成?

化成是一个工艺步骤,是对注液后的电池进行小电流充电的过程,其中包括预化成和主化成两个阶段。

化成的目的就是为了让锂离子电池完成从“一堆材料”转变为稳定的“电化学系统”。化成中的所有流程都是为了实现稳定有效地转变。

二.那么,在化成过程中锂离子电池内部发生了哪些变化?

在化成过程中,锂离子电池内部会有如下的反应:

1.活性材料会被激活。正极材料开始脱出锂离子,与此同时,负极材料做好了锂离子嵌入的准备。

2.锂离子开始在体系中移动。在正极表面溶剂化,通过隔膜,抵达负极表面。

3.溶剂化的锂离子与负极材料直接接触。在锂离子嵌入表层的负极材料后,提高了负极材料的费米能级,使得表层的负极材料的费米能级高于电解液的最低未占据分子轨道(LUMO)。于是,电解液在负极材料的表面发生还原分解,生成固体电解质界面膜(SEI)和副产物气体。

关于SEI膜更加具体地解释请看文章:锂电-锂离子电池中为什么会生成SEI膜?SEI膜生成的具体步骤是什么?SEI膜是什么样的结构?

副产物气体有哪些请看文章:锂电--为什么锂离子电池在使用过程中会产气?产生了哪些气体?

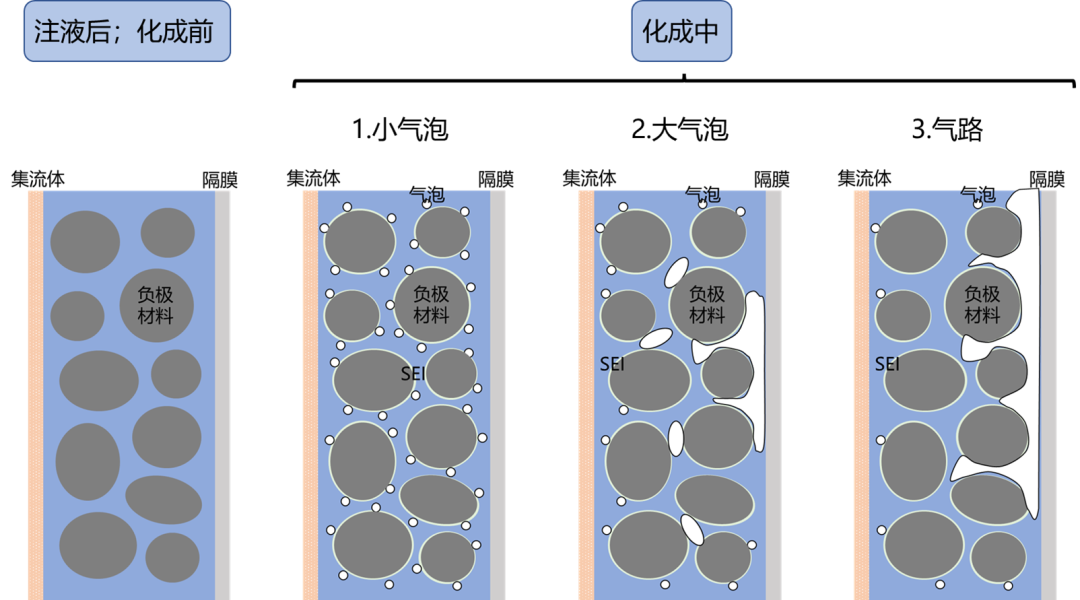

4.气体的逸出在极片上产生气路。

第一阶段:产生的气体首先以微小气泡形式附着在负极颗粒表面;

第二阶段:随着化成的进行产生气体量逐渐增多,微小气泡不断长大,开始互相接触和合并长大;

第三阶段:随着气体量进一步增大,气泡持续长大,较大的气泡依靠内部压力冲开隔膜与极片的间隙,逐渐在二者间隙处聚集,并向压力较低的极片边缘扩展;当气泡扩展至边缘与大气连通,便形成了稳定的气体溢出通道(气路),此后气体沿着这些通道不断溢出至壳体外。

5.极片膨胀

极片和隔膜在注液后的静置和化成过程中会发生膨胀现象,会导致电池的厚度增加。极片的膨胀包括电极材料颗粒的膨胀、粘结剂的溶胀和极片中颗粒间应力松弛等三个方面。

电极材料颗粒的膨胀:是由锂的嵌入和表面SEI膜形成引起的。随着嵌锂量增大,石墨碳层距逐渐增大,晶胞体积也逐渐增大。

粘结剂的溶胀:极片中粘结剂吸收电解液中的溶剂后会自身发生溶胀,使得颗粒间隙增大,导致极片厚度增加。

极片中颗粒间应力松弛:颗粒间的应力松弛膨胀是经过电解液浸泡后,极片内部活性物质颗粒之间、导电剂颗粒之间以及活性物质颗粒之间内部应力释放,使得极片结构松弛,导致极片厚度进一步增大的过程。

三.那么结合化成过程中锂离子电池的变化,我们为了实现将“一堆材料”转变为稳定的“电化学系统”,能够做出哪些努力?

1.使得正负极材料被全部激活:

正负极材料作为锂离子容器,要使得其全部激活,就要满足以下两点:

第一,材料本身能够正常脱嵌锂离子。即材料结构未破坏。

第二,材料能够接入电化学系统。即电解液能够浸润每一个颗粒,使得锂离子有运输的通道。

2.生成致密的SEI膜:

为了得到性能优异的SEI膜层,将化成分为了预化成和主化成两个阶段。

在预化成阶段中,首先通过小电流生成较为致密的SEI膜。避免电流过大,导致一方面形核速度快,使SEI膜结构疏松,与颗粒表面附着不牢;另一方面溶剂化锂离子在负极材料界面来不及发生成膜反应,而锂离子与溶剂共同嵌入负极材料中,破坏材料结构,同时造成更多的电解液损失。

预化成阶段主要是为了成膜,所以充入的电量较少,电压也只是达到了目标成膜电位即可。为了使得锂离子电池中活性材料完成脱-嵌-脱的循环,便开始主化成。

在主化成阶段中,采用比预化成电流更大的电流进行充放电循环。在活性材料的表面生成SEI膜之后,使用较大的电流使得电池内部的运转适应实际的工况,同时对SEI存在缺陷的地方进行重组修补。

预化与主化的目的有所不同。预化主要是为了成膜,主化主要是为了使活性材料完成脱嵌的完整过程,所以在预化过程中,产生的气体更多一些。

3.气体的排出

第一,在预化成中,当产生的气体停留在极片与隔膜之间时,由于气体为绝缘体,会使得极片气路通道上的预化成反应停止,导致极片化成不均匀。

第二,预化成的气体逸出还会造成电解液损失。在预化成过程中,产生的气泡会占据电解液的部分空间,使电解液体积膨胀溢出,造成电解液损失。

所以为了减少气体在极组中的停留,使得其能够快速逸出,需要使用负压化成的工艺。

注:不同壳体的锂离子电池给与级组的夹紧力不一样,在预化成中会有不同的均匀程度。软包装、铝壳、钢壳电池壳体的夹紧力依次增大,气路面积依次降低,预化成均匀程度依次增大。

以上内容为电池人阅读文献后的总结,为此感谢前辈们的研究,为我们后来者的学习提供了便利!

如果对本专栏感兴趣,欢迎关注微信订阅号“电池人的笔记”,阅读更多关于锂离子电池的笔记。

“我相信科学技术的难关都将被一步步攻克,因为我们站在巨人的肩膀上,也奋力在成为巨人。”

锂电池化成是锂电池注液后对电池的首次充电过程。

该过程可以激活电池中的活性物质,使锂电池活化。同时,锂盐与电解液发生副反应,在锂电池的负极侧生成固态电解质界面(SEI)膜,该层膜可阻止副反应进一步的发生,从而减少锂电池中活性锂的损失。SEI的好坏对锂电池的循环寿命、初始容量损失、倍率性能等有着很大影响。

根据锂电池化成时温度、电流、注液口等条件的不同,化成工艺可分为以下几类(引自:葛浩,锂电池自动化成技术的研究及实现)

1. 高温化成:充放电过程中,电芯始终处于高温环境中,高温可提高电化学反应速率和SEI 膜成型速率。形成的SEI 膜一致性较高但疏松、不稳定。

2. 低温化成:充放电过程中,电芯始终处于低温环境中,低温过程形成的 SEI膜致密稳定,但反应速率慢,化成时间较长。

3. 大电流化成:化成过程中,充放电电流始终处于0.5C、1C、2C等较大电流,大电流可提高电化学反应速率和SEI膜成型速率,但形成的SEI膜一致性不高、疏松且不稳定。

4. 小电流化成:化成过程中,充放电电流始终处于0.02C、0.05C等较小电流,小电流过程形成的SEI膜致密稳定,但反应速率的降低会延长化成时间。

5. 开口化成:充放电过程中,电芯注液口始终处于常压开放状态,电化学反应产生的气体可以及时排除,提高了SEI膜成型的一致性。化成设备简单成本低但静置时间长,环境湿度条件要求高。

6. 闭口化成:充放电过程中,电芯注液口始终处于密封状态,化成过程无环境湿度条件要求。但化成设备工艺复杂,电芯壳体存在塑性变形风险。

7. 负压化成:充放电过程中,从注液口处将电芯抽真空至-80KPa。负压化成可将产生的气体及时排除,保证了SEI膜的稳定性和一致性。但化成设备复杂且对气密性要求较高,此外在抽真空过程中会产生电解液损耗。

不同化成条件对电池性能的影响

化成电流密度:电流密度大,晶核形成速度快,会导致SEI膜的结构疏松,且在负极表面附着不牢固。相反,低电流密度下,晶核形成速度慢,则SEI膜的结构更加致密。但是,结构疏松的SEI膜可以浸润更多的电解液,从而使大电流密度下形成的SEI膜的离子导电率大于在低电流密度下形成的SEI膜。(引自:杨娟,锂离子电池化成条件对化成效果的影响)

化成截止电压:闻人红雁等人发现,随着充电的进行,电池内部电压升高,同时伴随着气体产生。一旦产气速率高于注液孔的排气速率,气体就会在电池内部的隔膜间聚集,导致隔膜与负极表面接触不均匀,从而影响锂离子在负极表面的嵌入过程,使得电化学反应过程中锂离子在负极表面不均匀分布,造成金属锂或锂的化合物在负极表面沉积。所以,适当降低化成电压可以提高电池的首次充放电效率,降低电池内阻,改善电池循环性能。Kim等人发现,电压越高,电解液越不稳定,会有更多的锂供还原反应使用,降低了锂电池的锂含量。在实际生产中,降低化成电压还可以减少化成时间,节约电力成本、提高生产效率。(引自:杜强,锂离子电池SEI膜形成机理及化成工艺影响)

化成温度:温度一方面影响生成 SEI 膜生成速率及组成;另一方面,高温下SEI膜的部分组分会发生分解,造成SEI膜破裂,会进一步消耗锂来生成新的SEI膜。

外加压力:化成过程中会产生气体,如果气体没有及时排除,则会增加锂离子传输距离,阻抗增大,造成电池充电容量降低。若充电中间加上合适的滚压压力,则可以帮助消除气体,不仅能提高电池化成容量,而且电池的倍率和循环性能也明显提高。(引自:杨娟,锂离子电池化成条件对化成效果的影响)

Copyright © 2012-2018 首页-杏悦-杏悦注册站 版权所有

地址:海南省海口市玉沙路58号电话:0898-88889999手机:13988889999

ICP备案编号:琼ICP备88889999号

微信扫一扫